如果您正在尋找相關產品或有其他問題,可隨時撥打公司服務熱線,或點擊下方按鈕與我們在線交流!

在抹灰石膏中常含有少量的二水石膏。二水石膏的產生主要有兩個原因。其一是煅燒半水石膏時溫度過低,顆粒狀物料中心的二水石膏沒有脫水,殘留在半水石膏中;其二是由于半水石膏在運輸、貯存中破袋,因而潮解生成的二水石膏。后一種情況較多見。二水石膏在石膏水化過程中起促凝作用,使緩凝劑用量成倍增加,甚至調整不出較理想的凝結時間。因此,生產石膏的企業,必須嚴格剔除二水石膏的存在,即煅燒時采用過燒的方法,包裝、運輸、貯存中嚴禁受潮。一旦發生半水石膏的潮解,就不能用于抹灰石膏。

在煅燒石膏過程中,為了不殘留二水石膏(因二水石膏也是半水石膏水化時的促凝劑),產生Ⅲ型無水石膏是不可避免的。對此,可采用陳化的辦法使Ⅲ型CaSO4與空氣中水分結合重新轉變成半水石膏。生產半水石膏時,應使煅燒溫度高于理論值(一般為150℃~180℃),產生部分Ⅲ型無水石膏,之后可通過陳化過程使其轉化為半水石膏。通過測定陳化期內石膏結晶水的含量以確定陳化效果。一般當半水石膏的結晶水控制在4%~5%時,可用于配制抹灰石膏。這樣有利于產品質量的穩定以及緩凝劑用量的相對穩定。

配制抹灰石膏使用經過一段時間陳化后的建筑石膏,否則生產出的產品每批的質量都會有差距,其原因是脫硫石膏在煅燒時,由于原料附著水含量大小的不同煅燒溫度時間又不是十分均衡穩定,更不能隨著脫硫石膏含水量的變化而自動調節所需煅燒溫度和控制煅燒時間,往往煅燒出的建筑石膏除半水石膏外,還會含有Ⅲ型無水石膏和二水石膏的存在,在建筑石膏中Ⅲ型無水石膏,特別是二水石膏促凝作用的較大,物相組成的不穩定,會造成料漿標稠需水量增大,凝結時間不穩定,抹灰石膏強度下降等問題,所以生產抹灰石膏要求選用的建筑石膏一定要進行陳化,無論何種煅燒設備和工藝,陳化效應決不能少,陳化倉一定要盡可能大而多,盡量在建筑石膏的生產過程中將Ⅲ型無水石膏和二水石膏轉化成半水石膏,這樣有利于任何石膏制品的穩定。對RFC流化床焙燒爐煅燒的產品進行相分析,可發現其相組成絕大部分為半水石膏,只有極少量的Ⅲ型無水石膏的存在,因此認為是目前較為理想的建筑石膏生產工藝和方法,國內一些煅燒設備的生產廠家應值得借鑒。

抹灰石膏中加入了緩凝劑,抑制了半水石膏的水化過程,延長了凝固時間。但在實際施工中,施工基面是多種多樣的,例如由加氣混凝土磚、空心磚、加氣混凝土砌塊砌筑的墻體,墻面由多孔材料構成,墻體通常的吸水率較高。因此,必須加入甲基纖維素醚作為保水劑和增稠劑,以保證抹灰石膏具有足夠的水化反應時間和粘結性。甲基纖維素醚的摻量一般為0.2%~0.4%。為了防止開裂,可加入0.3%~0.5%的木質素纖維。甲基纖維素醚和木質素纖維除了保水和增稠作用之外,還可改善抹灰石膏的和易性、抗垂性和防開裂性能。

抹灰石膏中也可以加入一些輕質集料,如珍珠巖、聚苯顆粒等,配制成石膏基保溫砂漿。

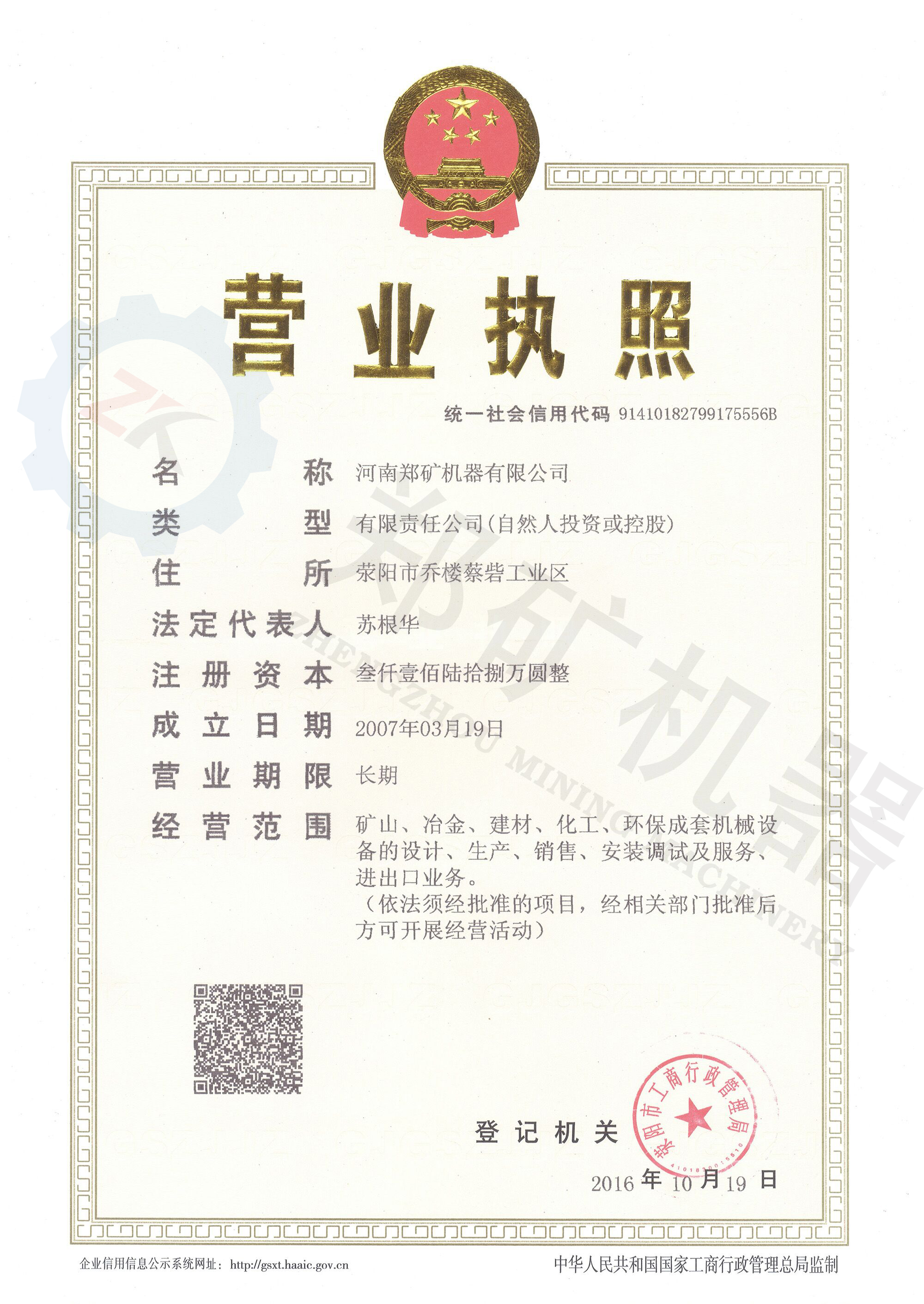

工業副產石膏處理生產系統是鄭礦機器核心產品之一,現與寧夏博得石膏院進行戰略合作,共同擁有專業石膏煅燒設備技術,成套石膏處理設備工藝技術,以及專業的設備安裝調試工程團隊,確保產能達標,節約人力物力,降低投資成本,從客戶根本利益出發,真誠服務。